ヒューマンエラーは、どんなに注意していても完全にゼロにすることはできません。

製造現場での作業ミス、医療現場での確認漏れ、オフィスでの入力間違いなど、人が関わる限り一定の確率で発生します。実際、「作業1回あたり0.1〜1%程度のエラー率」といった調査もあり、1000回に数回は必ず起こり得るといわれています。

重要なのは、「エラーは避けられないもの」と諦めることではなく、発生確率をどれだけ下げられるかを考えることです。原因を理解し、仕組みや教育、そしてAIなどの新しい技術を組み合わせることで、現場の再発防止につなげることが可能になります。

本記事では、ヒューマンエラーの発生確率の目安や原因、確率を下げるための基本的な対策から、研修・AI活用による最新の防止策までを整理します。

組織全体でのエラー低減に取り組みたい方は、ぜひ最後までご覧ください。

「必須ノウハウ3選」を無料公開

- 【戦略】AI活用を成功へ導く戦略的アプローチ

- 【失敗回避】業務活用での落とし穴6パターン

- 【現場】正しいプロンプトの考え方

ヒューマンエラーとは?基本理解とビジネスへの影響

ヒューマンエラーとは、「意図しない誤った行動や判断」によって発生するミスのことを指します。多くの場合、本人に悪意があるわけではなく、注意不足や思い込み、知識不足、環境要因などが複雑に絡み合って起こります。

人間は機械と違い、疲労や感情、状況によってパフォーマンスが変動するため、どんなに優秀な人でも一定の確率でミスを起こしてしまいます。たとえば、製造現場の工程抜けや医療現場の投薬間違い、オフィス業務における入力誤りや添付漏れなど、業種を問わず多様な形で表れます。

こうしたヒューマンエラーは、一見すると「小さなミス」に見えるかもしれません。しかし実際には、品質不良・顧客満足度の低下・安全事故・コスト増大といった深刻な影響につながるケースが少なくありません。特に製造業や医療のように「人命」や「社会的信用」に直結する分野では、エラーの確率を少しでも下げることが経営上の重要課題となります。

ヒューマンエラーの具体的な種類や発生メカニズムについては、こちらの記事でも詳しく解説しています。

ヒューマンエラーはこう防ぐ!製造現場の原因分析と最新対策まとめ

ヒューマンエラーの発生確率はどれくらい?

ヒューマンエラーは「必ず一定の確率で起こる」ことが研究でも示されています。たとえば、心理学や産業安全の分野では、単純作業におけるエラー率は0.1〜1%程度と報告されており、1000回の作業につき数回のミスが生じると考えられます。

また、米国の原子力産業で用いられる「THERP(Human Error Rate Prediction)」と呼ばれる手法では、作業の種類や状況ごとにエラー確率が推定されており、チェックリストを使った確認作業でも0.5〜5%程度のエラーが残るとされています。これは、「確認をしても見落としはゼロにならない」という人間特性を裏付けています。

さらに、発生確率は作業環境や人の状態によって大きく変動します。

- 集中力が高い状態:エラー率は0.1%未満に抑えられることもある

- 疲労やストレスが強い状態:エラー率が数倍に跳ね上がる

- 複雑な作業や同時並行作業:判断負荷が増し、エラー率が上昇する

つまり、ヒューマンエラーは「常に一定の確率で起きる」のではなく、人間の心理・身体の状態や職場環境に左右される確率変動型のリスクなのです。

このため、まずは「どの場面で確率が上がりやすいか」を把握し、自社の業務フローに照らしてリスクポイントを特定することが重要です。

ヒューマンエラーはなぜ起こる?主な発生要因

ヒューマンエラーは「うっかり」や「注意不足」で片づけられるものではなく、人間の特性と組織環境が重なり合うことで生じる現象です。発生要因は大きく次の4つに整理できます。

1. 認知心理学的要因

人間の注意力や記憶には限界があります。

- 注意資源の分散(同時作業や情報過多)

- 思い込みや先入観による判断ミス

- 短期記憶の限界による手順抜け

これらはどんなに訓練を積んだ人でも避けられない特性です。

2. 身体的要因

疲労・睡眠不足・体調不良などは、エラー確率を大幅に押し上げます。

特にシフト勤務や長時間労働の現場では、集中力の低下が連鎖的にエラー発生率を高めます。

3. 環境要因

作業環境や制度設計そのものが、ミスを誘発することがあります。

- 複雑すぎる手順

- 不明確なマニュアル

- 設備やツールの使いにくさ

- ノイズや照明などの物理的環境

4. 組織的要因

教育不足や情報共有の不十分さ、さらには「ミスを報告しづらい文化」もエラーを助長します。

組織が学習しない環境では、同じエラーが繰り返され、確率は下がりません。

このように、ヒューマンエラーは「個人の注意不足」だけではなく、人・環境・組織が複合的に影響する確率事象です。したがって、確率を下げるには個人努力に頼るのではなく、仕組みや教育を含めた包括的なアプローチが欠かせません。

ヒューマンエラーの発生確率を下げる基本対策

ヒューマンエラーはゼロにはできませんが、発生確率を大幅に下げることは可能です。ポイントは「人の注意力に頼るのではなく、仕組みや環境でミスを防ぐ」ことです。代表的な対策を整理します。

マニュアル整備と更新

作業手順があいまいだと、判断のばらつきからエラーが発生します。最新の業務内容に沿ったマニュアルを整備し、現場の声を反映しながら定期的に更新することで、確率を低減できます。

ポカヨケ(エラーを物理的に防ぐ仕組み)

製造業ではおなじみの仕組みですが、他の業界でも応用可能です。たとえば、入力必須項目のチェック機能や、薬剤のバーコード照合など、「間違えようがない仕組み」を導入することが効果的です。

ダブルチェック・クロスチェック

人間の確認作業には限界があるため、複数人での相互確認が有効です。ただし「形骸化しやすい」点もあり、責任分散を防ぐ仕組み(担当者の明確化)が必要です。

職場環境の改善(5S活動)

整理・整頓・清掃・清潔・しつけの5S活動は、単なる美化ではなくエラー防止策でもあります。工具や資料を探す手間を減らし、余計な判断や行動を省くことで、確率的にエラーを減らせます。

これらの対策は比較的導入しやすく、即効性がある方法です。しかし、持続的に効果を出すためには「人の行動を変える」教育・研修との組み合わせが不可欠です。

教育・研修によるエラー確率の低減

仕組みや環境改善だけでは、ヒューマンエラーを根本的に減らすことはできません。現場で働く一人ひとりの意識と行動を変える教育・研修が不可欠です。

なぜ教育・研修が重要なのか

- 個人の「気をつける」だけでは持続しない

- 組織全体で共通の考え方や手順を学ぶことで、ばらつきが減る

- 失敗事例やヒヤリハットを共有することで、再発防止につながる

有効な研修手法

- なぜなぜ分析(根本原因を掘り下げる)

→ エラーを表面的に処理せず、仕組みや背景まで遡って改善する習慣を育成 - KYT(危険予知トレーニング)

→ 作業前に「どんなリスクがあるか」をシミュレーションし、意識を高める - ロールプレイ・ケーススタディ

→ 実際の現場に即した疑似体験で、学びを定着させる

効果測定の重要性

研修は「やりっぱなし」ではなく、効果を測定して改善を重ねることが大切です。エラー件数の推移や現場アンケートを活用し、継続的な改善につなげましょう。

AI・デジタル技術で確率をさらに減らす方法

従来のマニュアル整備や研修だけでは限界があります。近年は、AIやデジタルツールを活用してエラー発生確率をさらに低減する取り組みが広がっています。

AIによる自動チェック

入力作業や書類処理では、AIが内容をリアルタイムにチェックし、不整合や漏れを検知できます。人間の目視確認よりも高い精度でミスを防ぎ、流出エラーの確率を下げられます。

動画マニュアル・シミュレーション教育

生成AIを使えば、作業手順を動画やシナリオ化し、誰でも理解しやすい教材を短時間で作成できます。新人教育や技能伝承に有効で、教育コストを削減しながらミスを防止します。

画像認識・センサー活用

製造現場では、カメラやセンサーとAIを組み合わせることで、部品の取り違えや異常作業を即時に検知。オフィス業務でも、不適切な入力や添付漏れをシステムが自動で警告できます。

マニュアル自動最適化

生成AIは現場からのフィードバックをもとに、マニュアルやチェックリストを継続的に改善することも可能です。これにより「最新の現場に合った手順」を常に維持でき、古い情報が原因となるエラーを防げます。

ポイントは「人間に頼らず、システムで補完すること」です。AIやデジタル技術を導入することで、ヒューマンエラーの発生確率を大幅に低減し、現場の信頼性を高めることができます。

ヒューマンエラー対策を成功させるポイント

ヒューマンエラーを減らす仕組みや研修を導入しても、定着しなければ効果は一時的なものにとどまります。発生確率を継続的に下げるためには、次の3つの視点が重要です。

1. 継続的な改善(PDCAサイクル)

対策を導入して終わりにするのではなく、計画 → 実行 → 評価 → 改善のサイクルを回すことが不可欠です。エラー件数やヒヤリハットの報告数をモニタリングし、定期的に見直す仕組みを持ちましょう。

2. 現場を巻き込んだ文化づくり

「ミスを隠す」文化が残っていると、根本的な改善にはつながりません。現場の声を吸い上げ、失敗を学びに変える風土を作ることで、エラー発生率は確実に下がります。

3. 経営層・管理職のコミットメント

現場任せにせず、経営層や管理職が率先して取り組む姿勢を示すことが、組織全体の行動を変えます。経営資源の投入や評価制度の見直しによって、エラー防止が戦略の一部として根づきます。

まとめ|ヒューマンエラーの確率を下げる第一歩は「仕組みと教育」

ヒューマンエラーは、人が関わる以上ゼロにはできません。研究や統計からも、作業1回あたり0.1〜1%程度の確率で発生することが示されており、1000回に数回は必ず起こるリスクといえます。

しかし、発生要因を理解し、マニュアル整備や職場環境の改善、ポカヨケなどの仕組みを導入すれば、確率を大きく下げることが可能です。さらに、教育・研修による意識と行動の変革、AIやデジタル技術による補完を組み合わせることで、再発防止と継続的な改善を実現できます。

エラーは「注意不足」で片づけるものではなく、組織全体で取り組むべき確率リスクです。

SHIFT AI for Biz では、生成AIを活用した人材育成プログラムをご用意しています。

なぜなぜ分析やKYTをAIで支援し、業務プロセスに定着させることで、再発防止と組織全体の改善を実現していきましょう!

法人向け支援サービス

「生成AIを導入したけど、現場が活用できていない」「ルールや教育体制が整っていない」

SHIFT AIでは、そんな課題に応える支援サービス「SHIFT AI for Biz」を展開しています。

AI顧問

活用に向けて、業務棚卸しやPoC設計などを柔軟に支援。社内にノウハウがない場合でも安心して進められます。

- AI導入戦略の伴走

- 業務棚卸し&ユースケースの整理

- ツール選定と使い方支援

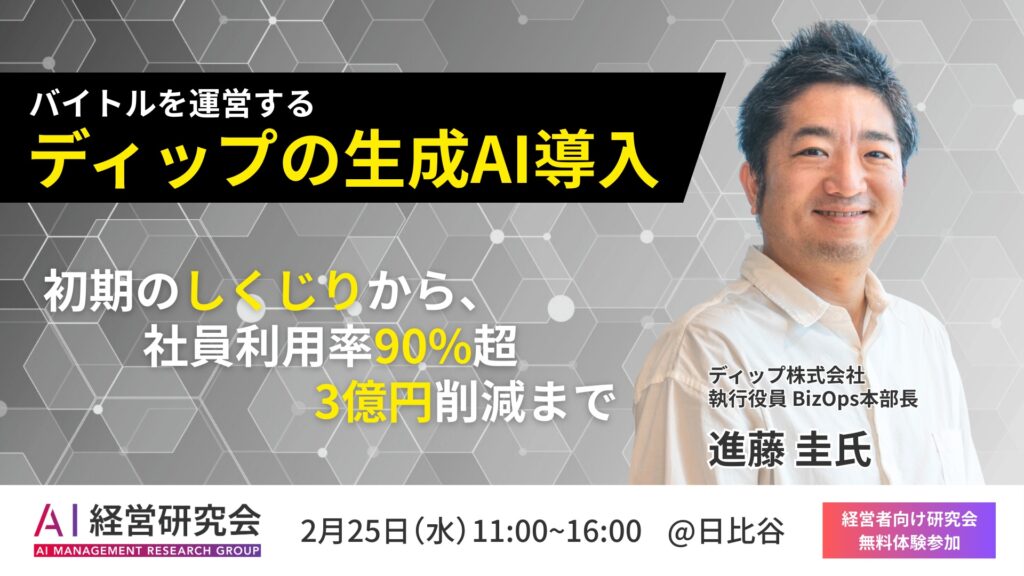

AI経営研究会

経営層・リーダー層が集うワークショップ型コミュニティ。AI経営の実践知を共有し、他社事例を学べます。

- テーマ別セミナー

- トップリーダー交流

- 経営層向け壁打ち支援

AI活用推進

現場で活かせる生成AI人材の育成に特化した研修パッケージ。eラーニングとワークショップで定着を支援します。

- 業務直結型ワーク

- eラーニング+集合研修

- カスタマイズ対応

ヒューマンエラーに関するよくある質問

- Qヒューマンエラーはどれくらいの確率で発生しますか?

- A

研究や統計では、単純作業で0.1〜1%程度といわれています。つまり、1000回に数回は必ず起こる可能性があります。ただし、作業の複雑さや環境、疲労状態によって確率は変動します。

- Qヒューマンエラーを完全にゼロにすることはできますか?

- A

人間の特性上、完全にゼロにすることはできません。重要なのは「発生を前提にし、確率を下げる仕組みを整えること」です。マニュアルやポカヨケ、教育・研修、AI活用などを組み合わせることで、リスクを大幅に低減できます。

- Qヒューマンエラーを減らすのにどれくらい時間がかかりますか?

- A

取り組み方によって異なります。環境改善など即効性のある施策もありますが、組織文化や行動習慣を変える研修は半年〜1年単位での取り組みが効果的です。

- Qどの業界でヒューマンエラーは起きやすいですか?

- A

製造業や医療のように複雑で正確性が求められる業界では、特に注目されています。ただし、オフィス業務やコールセンターなど、人が判断・入力するあらゆる業務で起こり得るため、業界を問わず対策が必要です。

- Q生成AIを導入すると現場の抵抗はありませんか?

- A

新しい仕組みへの抵抗は一定数あります。しかし、AIを「人の補助」として位置づけ、研修と組み合わせることで現場に受け入れられやすくなります。まずは小規模な導入から始め、効果を体感してもらうことが成功のポイントです。